Locker 30% gespart

Die Purplan Engineering GmbH plant Anlagenerweiterungen und -umbauten dank der Laserscan-Lösung von MuM bedeutend schneller.

Um den Aufwand für das Aufmessen bestehender Anlagen zu reduzieren, hat die Purplan Engineering GmbH sich für eine 3D-Scanner-Lösung entschieden. Die Kombination aus modernem Scanner samt Software und Autodesk Plant 3D hat sich schon nach wenigen Projekten amortisiert. Dabei zeigt sich die Zeitersparnis in allen Projektphasen. Mit Unterstützung von MuM geht das Unternehmen die nächsten Schritte in der Automatisierung.

Kundenreferenz Purplan Engineering GmbH - pdf lesen

Im August 2020 wurde die Purplan Engineering GmbH in Wallenhorst bei

Osnabrück als Schwester der Purplan GmbH gegründet. Beide Unternehmen stellen gemeinsam sicher, dass Kunden aus Lebensmittelindustrie, Chemie und Pharmazeutik Anlagenplanungs- und Bauleistungen aus

einer Hand erhalten. Das Konzept bewährt sich: Von zunächst drei Mitarbeitenden ist das Unternehmen in nur zwei Jahren auf 15 Mitarbeitende

an zwei Standorten gewachsen. International tätige Konzerne vertrauen

Purplan Engineering ebenso wie mittelständische Unternehmen.

Durchgängigkeit von Anfang an

Von Anfang an ging es darum, alle Prozesse so aufzusetzen, dass Daten

einmal – und dann vollständig – erfasst und vom Angebot bis zur Ausführung genutzt werden können. Die Erfahrung der Schwesterfirma hatte

gezeigt, dass 3D-Laserscanner für das Aufmass bestehender Anlagen

bestens geeignet sind, und auch die Zusammenarbeit mit MuM hatte

sich bewährt: Die Osnabrücker MuM-Niederlassung beliefert Purplan seit

vielen Jahren mit CAD-Software und Hardwarelösungen. Sie hatte die

Scannerlösung implementiert und die Mitarbeitenden geschult.

Der neue Scanner: schneller und schlaue

Inzwischen waren Scanner und Software verbessert worden, und Purplan Engineering konnte von zusätzlichen Neuerungen profitieren. Bislang hatte man für die Aufnahmen Orientierungspunkte im Raum setzen müssen, damit die Scanner-Software aus mehreren Aufnahmen eine korrekte Punktwolke zusammensetzen kann. Inzwischen verfügt die Software über intelligentere Algorithmen und setzt virtuelle Markierungspunkte eigenständig. Zudem arbeiten die neuen Scanner deutlich schneller als früher.Laserscan in der Praxis

Wie Datenerfassung per Scanner, Planung, Konstruktion und sogar Vorfertigung ineinander greifen, erläutert Michael Nagel, Konstruktions-, Bau- und Projektleiter bei Purplan Engineering, an einem

Beispiel: Für einen Kunden aus der chemischen Industrie in den

Niederlanden sollte an einem vorhandene Produktionsstandort

der optimale Ort für eine neue Pilotanlage gefunden werden. Insbesondere ging es um den erforderlichen Platzbedarf, den Rück-

bau vorhandener Stahlbühnen und die Anbindung an die vorhandene Infrastruktur.

Riesige Datenmengen schnell bearbeitet

Für die Bestandsaufnahme mit dem 3D-Scanner brauchte eine Mitarbeiterin nur etwa acht Stunden. In der ca. 2450 qm grossen Halle

entstanden 101 einzelne Scans. Die aus allen Scans errechnete

Punktwolke hat eine Grösse von ca. 200 Gigabyte, aber auch diese

grosse Datenmenge lässt sich mit Autodesk Plant 3D performant

bearbeiten.

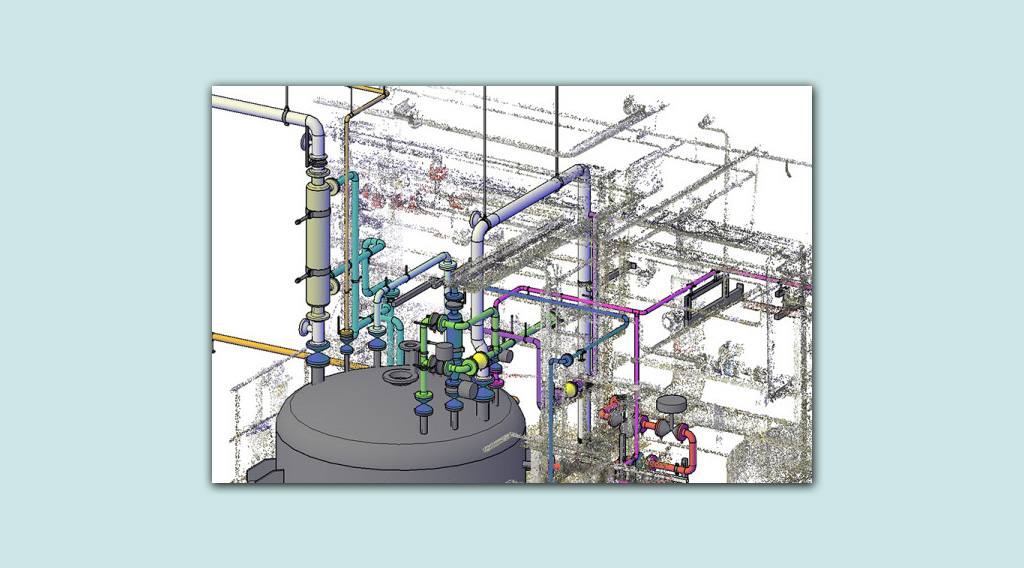

Planen im Bestand

Die Software erlaubt den Benutzern, sich virtuell in der gescannten

Halle zu bewegen. Dabei können z. B. bestehende Rohrleitungen

markiert und mit wenigen Angaben durch eine Konstruktion ersetzt

werden. Neue Leitungen lassen sich kollisionsfrei in den Bestand

konstruieren; die Verbindung mit vorhandenen Anlagekomponenten lässt sich präzise bestimmen. Farbige Kennzeichnungen zeigen,

welche Anlagenteile entfernt und welche neu erstellt werden müssen.

Vorfertigung verkürzt Bauzeit

Im 3D-Scan lassen sich jederzeit alle Abstände, Durchmesser, Winkel usw. exakt bestimmen. Mehrfache, oft zeitaufwändige Fahrten

zum Kunden erübrigen sich dadurch. „Dank der präzisen Planung

können wir inzwischen mehr als 90% der Rohrleitungen vorfertigen und auf die Baustelle liefern“, erklärt Michael Nagel. „Das verkürzt die Bauzeit sicher um 30%.“

In allen Projektphasen nützlich

Diese Einsparungen sind nicht die einzigen. Die Auftraggeber können sich anhand des digitalen 3D-Modells leichter ein Bild von der

künftigen Anlage machen und verstehen schneller, welche Herausforderungen bei der Montage entstehen können. Das beschleunigt

den Entscheidungsprozess und verkürzt die Planungsphase. Die

visuelle Darstellung hilft auch, den Bauprozess zu planen. „Oft

muss für einen Umbau gar nicht die ganze Anlage abgeschaltet

werden“, sagt Michael Nagel. „Es genügt in vielen Fällen, einzelne

Bereiche für kurze Zeit herunterzufahren. Auf diese Weise kann der

Auftraggeber weiter produzieren, und die Monteure stehen nicht

so stark unter Druck.“

Da geht noch mehr ...

Auch wenn die Zeitersparnis über das ganze Projekt schon jetzt bei rund 30% liegt, geht die Automatisierung bei Purplan Engineering weiter. Künftig wollen die Konstrukteure Isometrien direkt aus dem 3D-Modell ableiten. Listen für Materialien, Schweissnähte, Zuschnitte usw. soll die Software dabei automatisch generieren. Auf diese Weise werden Fehler durch falsche Eingaben vermieden, und auch die Zeit fürs das Erstellen der Dokumentationen wird sich verrin- gern. „Mit Hilfe von MuM haben wir bis jetzt jedes Digitalisierungsprojekt erfolgreich umgesetzt – das wird hier nicht anders sein“, freut sich Michael Nagel.