Optimierung + Innovation = Wachstum

Die Märkte sind in Bewegung!

Die Begriffe Digitale Transformation, Industrie 4.0, Digitaler Zwilling und Generatives Design sind in aller Munde. Hohe Rechenleistungen, Cloud-Lösungen und der umfassende Einsatz von Software machen die Digitalisierung in fast jedem Lebensbereich möglich.

Ist Ihr Unternehmen auf volatile Märkte, auf veränderte Kundenwünsche, auf wechselnde Nachfrage – kurz: auf die Zukunft der Fertigungsindustrie vorbereitet?

Der Kunde von morgen verlangt individualisierte Ausprägungen von Maschinen und Anlagen, erwartet Erlebnisse statt Produktkataloge, möchte Angebote sofort, vergleicht sie global und fordert dabei höchste Qualität. Das zu schaffen erfordert Agilität und Innovation. Was bedeutet das konkret?

- Produktkonfiguratoren verkürzen Angebotszeiten um bis zu 80% und schaffen „Losgröße 1“

- PDM/PLM erfasst und standardisiert Arbeitsabläufe, schafft Auswertbarkeit

- CAM und additive Verfahren flexibilisieren die Fertigung

- Virtuelle Realität schafft neue Kundenerfahrungen

- Generatives Design bietet ungeahnte Gestaltungsmöglichkeiten

Nutzen Sie die Möglichkeiten, die Ihnen zur Verfügung stehen. Wir unterstützen Sie bei der Optimierung Ihrer Prozesse rund um Produktentwicklung und Fertigung und helfen Ihnen, neue Technologien zu bewerten und in Ihr Unternehmen zu integrieren.

Potenziale sind immer vorhanden

In vielen Unternehmen schlummern Potenziale, die die Wirtschaftlichkeit steigern können: Kosten senken, Zeit gewinnen, Produktivität erhöhen. Ziel ist es neue Produkte auf den Markt zu bringen, die die Kundenwünsche erfüllen, die schnell entwickelt werden, die sich im Konkurrenzkampf behaupten, die qualitativ hochwertig sind und die trotz alledem Gewinn erwirtschaften. Um dieses Ziel zu erreichen, müssen Einzelprozesse und die gesamte Prozesskette wirksam funktionieren.

Die richtige Technologie

Die Möglichkeiten der 2D-CAD-Systeme sind meist nicht mehr ausreichend, um den wachsenden Ansprüchen bei neuen Produkten gerecht zu werden. Das Konstruieren in 3D bietet wesentliche Vorteile gegenüber dem Arbeiten in 2D. Ein virtuelles 3D-Modell stellt das zu entwickelnde Produkt vollständig dar. Alle Daten für weiterführende Phasen im Entstehungsprozess (z.B. Berechnungen, Visualisierungen, NC-Daten) werden aus dem 3D-Modell gewonnen. Änderungen am 3D-Modell lassen sich automatisiert auf nachfolgende Entwicklungsschritte übertragen. Und sozusagen auf Knopfdruck werden viele Arbeitsabläufe drastisch verkürzt, z.B. das Erstellen von 2D-Ansichten für die Fertigungszeichnung.

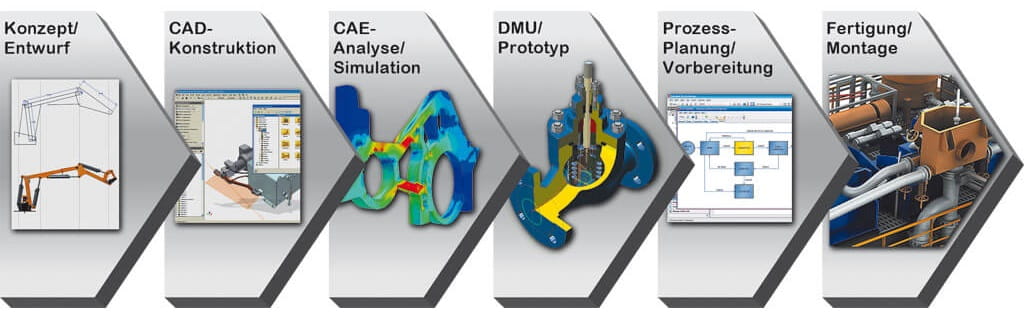

Mit 3D ist die vollständig 'Digitale Prozesskette' realisierbar.

Die digitale Prozesskette bedeutet Durchgängigkeit aller produktbezogenen Daten, so dass Informationslücken bei einer Weitergabe vermieden werden. Digitale Daten sind weltweit schnell und verlustfrei übertragbar.

Dank Fusion Lifecycle (jetzt Fusion 360 Manage) und Consulting von MuM verbessert die Evatec AG ihre Prozesse auch bei schnellem Unternehmenswachstum.

Erfahren Sie mehr im Praxisbericht von Evatec...

Erfahren Sie mehr im Praxisbericht von Evatec...

Die Beer Grill AG beschleunigt mit dem Variantenkonfigurator customX die Vitrinen-Konstruktion für die Gastronomie.

Eine Datenmanagement-Lösung von MuM verbindet bei Körber Autodesk Inventor, Vault und SAP und spart 50% Verwaltungszeit in der Entwicklung.

Roboter-Programmierung mittels CAD

Industrie 4.0 in der Praxis - bei RHI Magnesita, dem Weltmarktführer im Feuerfestbereich.

Erfahren Sie mehr im Video.

Die 'Digitale Prozesskette' - Produktdaten durchgängig nutzen

Die Prozesse von der Idee bis zum fertigen Produkt bilden den Kern von „Digital Prototyping“. Die Produktinformationen stehen den Prozessbeteiligten in digitaler Form zur Verfügung. Digitale Daten sind weltweit schnell und verlustfrei übertragbar. Die digitale Prozesskette ermöglicht Durchgängigkeit aller produktbezogenen Daten, so dass Informationslücken bei einer Weitergabe vermieden werden. Ein neues Produkt wird komplett digital entwickelt, wobei Analysen am virtuellen Modell stattfinden. So verringert „Digital Prototyping“ die Anzahl physischer Prototypen auf ein Minimum. Das PDM-System sorgt für lückenlose Nachvollziehbarkeit, sichere Datenablage und Klassifizierung, PLM sorgt für die Organisation der Prozesse generell.